Производство древесных пеллет

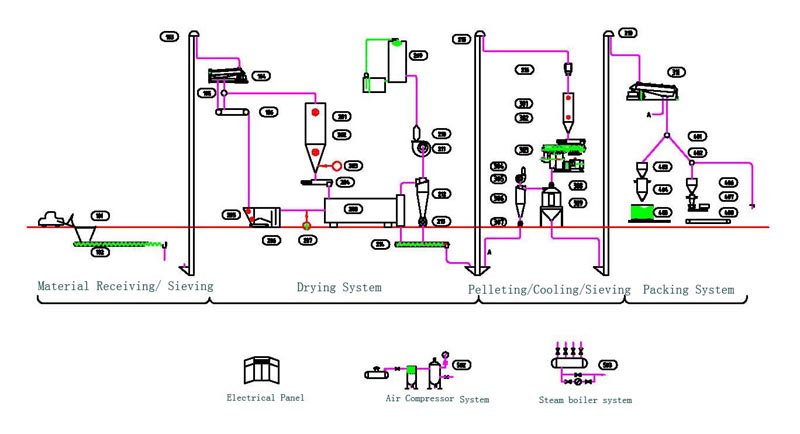

ПРИНЦИПИАЛЬНАЯ СХЕМА:

Производство пеллет — процесс превращения промышленных отходов в твёрдое топливо, пригодное для сжигания. Наиболее распространённым типом материала для производства пеллет является древесина. Древесные пеллеты могут быть изготовлены из многих видов отходов деревообрабатывающей и сельскохозяйственной промышленности: скорлупы орехов, отходов переработки сахарного тростника, стеблей растений, опилок и древесных щепок, шелухи подсолнечника, стеблей табака, отходов при производстве чая, пшеницы и мрожества видов других отходов сельскохозяйственной промышленности с содержанием влаги не более 12% и размером не более 5×5 мм.

(1). Измельчение отходов:

Когда толщина необработанных древесных отходов более 10 мм, а линейные размеры превышают 50×50 мм, их необходимо измельчить при помощи дробильной машины, а затем, при помощи молотковой дробилки, переработать до состояния порошка с диаметром частиц, не превышающем 3 мм.(2). Процесс сушки:

Оптимальное содержание влаги в материале, перерабатываемом в пеллеты, составляет 13-15%. Сушильный барабан нашего производства состоит из двух частей: печи и непосредственно самого барабана, и может уменьшить содержание влаги в материале с 60% до 10%. Печь может работать на опилках, бракованных пиломатериалах, угле, таким образом значительно сокращая потребление электричества.Сушильный барабан разработан таким образом, чтобы существенно сократить потребление электроэнергии. Для предотвращения утечек тепла сушильный барабан покрыт снаружи слоем специально разработанного хлопчатобумажного материала.

(3). Гранулирование:

Самой существенной частью линии по производству пеллет из дерева выступает гранулятор MZLH, который состоит из следующих частей:1. Система смазки гранулятора управляется микрокомпьютером, который отслеживает температуру рабочих поверхностей. При превышении температуры над установленным значением нормы микрокомпьютер подаёт сигнал на систему смазки роликов и матрицы, решая таким образом проблему износа подвижных частей гранулятора. Так же возможно смазывать рабочие поверхности вручную.

2. Привод обеспечивает высокую точность зубчатого механизма передачи материала. Используемые подшипники произведены шведской компанией SKF. В Цилиндрической матрице используется метод крепления хомутом, который увеличивает скорость обработки материала подобно методу болтового соединения. В результате мощность повышается на 10-15% по сравнению с плоской матрицей.

3. Цилиндрическая матрица и роликовый механизм гранулятора произведены из легированной стали, термическая обработка которой отличается от предложений остальных производителей: цементация (насыщение поверхности стали углеродом) производится на глубину до 2 мм, что позволяет более чем в 10 раз продлить срок службы Цилиндрической матрицы и роликового механизма, значительно сокращая эксплуатационные затраты.

(4). Охлаждение:

После гранулировки, температура пеллет составляет 60-80 градусов, а содержание влаги — около 15%, поэтому для удобства дальнейшего хранения пеллет содержание влаги необходимо уменьшить на 3-4% при помощи охлаждающей установки.Но учитывая пожелания клиентов из различных стран, мы разрабатываем новый тип охлаждающей установки, которая позволит сократить содержание влаги до 7-8%, что крайне желательно при хранении пеллет в регионах с очень большой влажностью.

(5). Упаковка:

Как правило пеллеты используются в качестве топлива не сразу после процесса охлаждения, а по прошествии какого-то времени, в течение которого их приходится хранить и перевозить. Для того, чтобы пеллеты не пострадали от влажности, их необходимо упаковать. В этом случае мы предлагаем использовать нашу упаковочную машину.Обычно, клиентам необходима упаковочная машина, которая сможет паковать пеллеты в герметичные мешки нескольких объемов. Наша упаковочная машина может формировать как небольшие мешки по 15-25 кг, так и мешки большего объема (800-1000 кг). Хотя, по желанию клиента, мы можем откалибровать упаковочную машину для работы с любыми объемами упаковки.

Примечание: во время изготовления пеллет из древесины и растений, одна из сложнейших возникающих задач — задача фильтрации пыли. Для решения этой проблемы мы устанавливаем коллектор пыли (циклон) и импульсный фильтр пыли. Для очистки воздуха мы используем водную фильтрацию пыли, заметное количество которой образуется на этапе сушки и охлаждения

Product List

Производство древесных пеллет

-

Дробильная машина

-

Вуд И Стро Дробилка

Молотковая дробилка

-

Твердотопливная печь

-

Сушильный барабан

Гранулятор с Цилиндрической матрицей

Гранулятор с плоской матрицей

Запасные детали для матрицы

Паровой котёл

-

Цилиндрические Грануляторы:Охладитель

Упаковочный автомат

-

Система контроля параметров PLC

-

Конвейер

-

Фильтр пыли

-

Магнитный сепаратор

Камин на пеллетах

Quality Guaranteed

Spanish

Spanish French

French Russian

Russian